一、设计方面

发布日期:2019-05-07

发布日期:2019-05-07 来源:中铁沧盐

来源:中铁沧盐一、设计方面

1、首先我们对传统结构的设计和装配式结构设计进行区分。传统式结构在多数情况下,由建设单位委托设计单位进行设计,之后再委托施工企业按图施工,已经相对成熟。而整体装配式结构目前我国大多数设计单位未能涉及,相对比较落后,只有少数有资质有经验的设计单位可以委任,建设单位只能采取设计——施工一体化进行招标,由此带来设计时间对整个项目总工期的重要性。

2、从XXX二期公租房设计时间来看,虽然合同时间只有45天,但实际整个延伸到结构结束,因为整个过程分为初步设计——功能分解——工艺拆分——专家验证——设计修正——图纸评图——最终图纸。其中功能设计和工艺拆分图尤为重要,①功能设计往往需要涉及到地方规范、水、电、气、太阳能等多方面,一次完成!工厂生产成型后就无法改变,不能像传统结构灵活,②工艺拆分图,工厂完全按照此图生产,多数节点只有工厂技术人员清楚,待工厂批量生产成型后,拉入现场进行吊装,并按现场顺序图逐一开始,由此可见功能分解和工艺拆分图的重要性。

3、设计方面还有一个难点就是设计和施工如何能真正一体化,前面说设计施工一体化只能用在招标阶段,但从XXX公租房实际中发现,设计——施工达不到真正的一体化,虽然有设计负责人和施工负责人进行联系,但没有做到施工过程实际跟踪,在实际样板房过程来看,很多节点,如:柱与梁节点;墙板与暗柱的节点;卫生间反坎节点等都存在问题,往往一个暗柱绑扎箍筋就需2至3人,达半天时间完成,效率及其低下,设计方不能满足实际施工的操作性,过程中发现在重头修正,甚至局部改为现浇和钢筋代换,给项目施工带来困难重重,另一方面设计流程、施工流程过于复杂,往往一个节点讨论一个月时间。最终实施,设计方面不能在第一时间决定成文实施,对整个总工期影响非常之大,除此之外仍有一些细部处理不再叙述,如何能真正达到设计施工一体化,还有待研究。

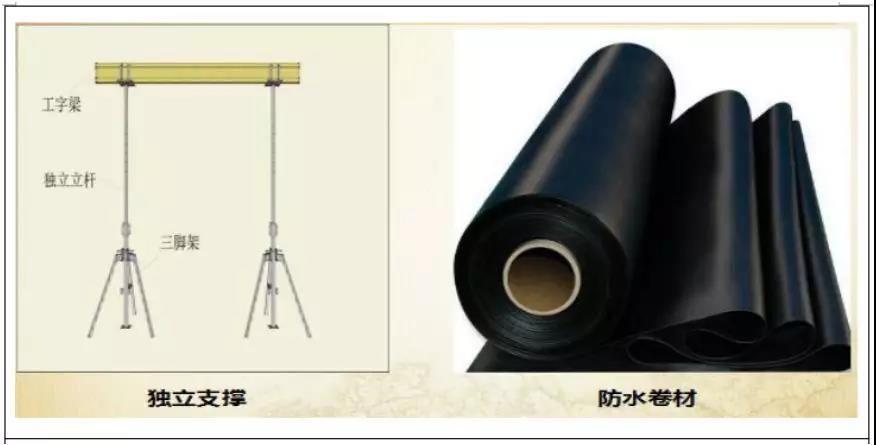

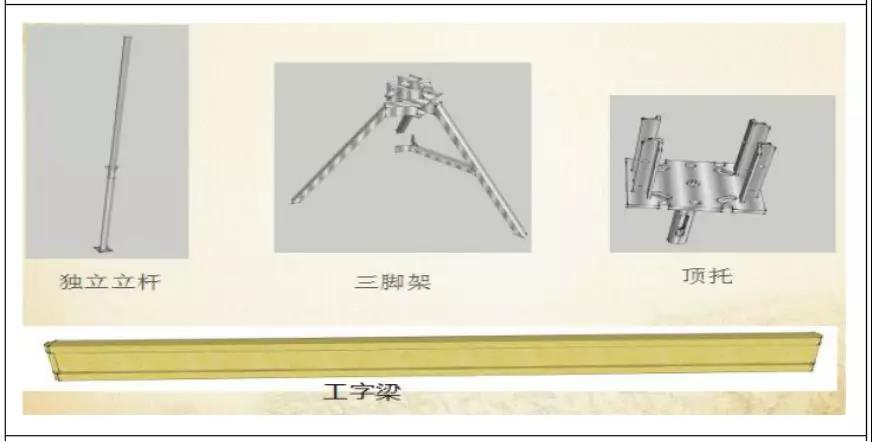

二、施工过程方面 重点:套筒灌浆、坐浆、楼板平整度、板缝控制、外架防护。

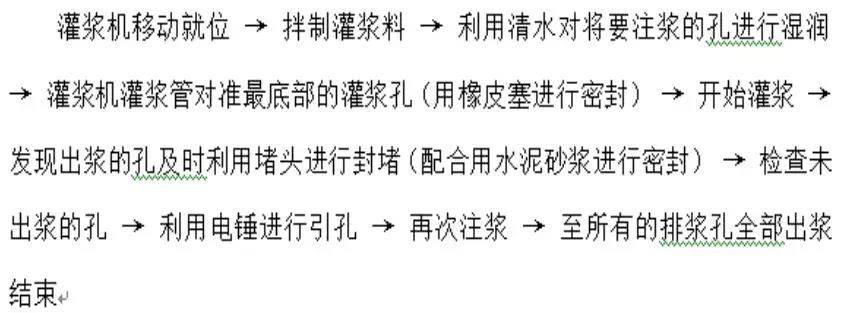

(1)套筒灌浆:XXX公租房二期1至3层为现浇结构,4至25层为整体装配式结构,最为重点和难点的是4层转换层,这一层是衔接上部的重要一层,最为重要的是18块套筒连接的承重墙,所预留的钢筋与预制墙板精确度要达到100%,否则无法安装,为此各单位也作出相当大的精力。待安装完毕后,一段时间内进行套筒灌浆,采用灌浆机高压注浆,并重点控制套筒内是否注满、是否漏注,并跟踪检查。

(2)楼板平整度和坐浆:两者相辅相成,平整度是坐浆的基础,若不能有效的控制平整度,坐浆将不能有效满足规范和质量要求,其次加大材料的损耗,所以过程中必须加大对楼面平整度控制,对后期坐浆起到非常好的作用。

(3)板缝的控制:由于预制结构是由板与板相互独立的的拼接,必然会产生竖向缝、横向缝多处缝隙,所以施工过程中要加强对板的拼接质量。多数情况下缝的大小不好完全控制,只能尽量缩小。原因,拼装过程中板与板的挤压,暗柱的避让,吊装的水平等原因限制。所以,后期装饰进场必须对材料的选型、弹性模量和专业队伍的选择必须控制,以达到质量要求。

(4)外架防护:安全永远是重中之重,XXX公租房二期外架的选择远远未能达到最初设想,最大的问题所在①不能与施工同步,②转角挂构件不能有效使用,③周转使用变形过多。所以后期选择中要充分综合考虑以上几点,否则安全不能有效排除。从多次考察中,传统架体最为有效,但外墙孔洞过多处理点较多。其次,三角架式二层同步防护也可以考虑,但不足是对外墙人工开孔,给予螺栓固定,易打断钢筋,后期防水也难控制;最重点由于螺栓较多,每个固定点是否拧固到位,是必查一项,否则后果难以想象。总之外架防护有待各方人士、专家共同研究,逐步完善。

三、材料准备

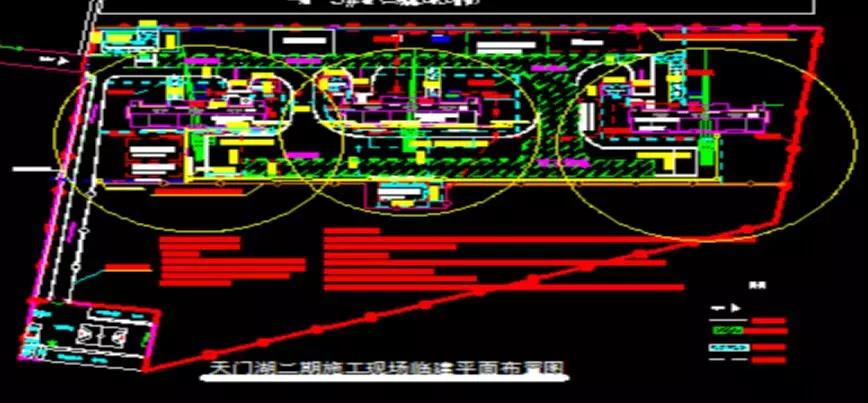

四、施工现场平面布置图 五、施工工艺流程 1、标准层施工工序

2、灌浆套筒施工流程

六、质量控制 1、 测量验收

每一作业区测量工作完成后,测量小组进行自检,自检合格后形成文字记录_上报项目部总工,由项目部总工组织安排人员对作业区的测量工作进行复测,当复测结果符合下表要求后按规定上报监理公司。

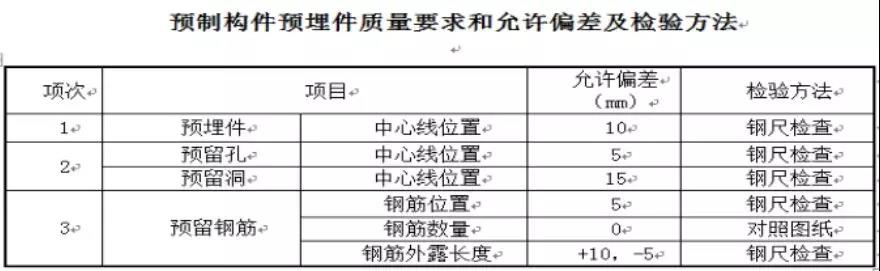

2、预制构件质量验收

每栋主楼同一-部位预制构件在工厂进行第一一次生产时,组织项目相关人员到工厂进行首件验收。

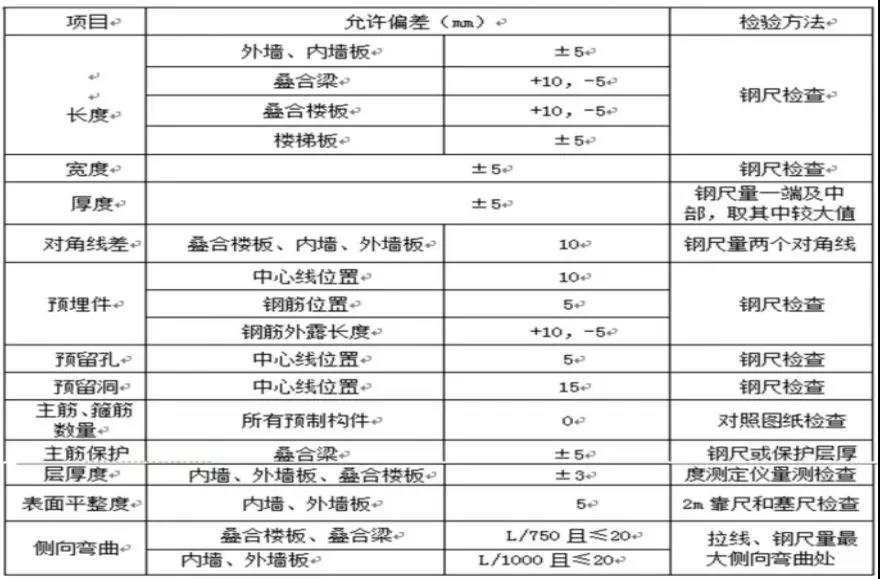

对每批进场的构件都应该复核,复核结果形成文字记录,详细的记载构件的尺寸、外观质量、配筋等情况,当复测结果符合下表要求后按规定上报监理公司。

预制构件外形尺寸允许偏差及检验方法

3、预制构件安装验收

工作面预制构件安装完成后,吊装小组进行自检,自检合格后形成文字记录上报项目部,由项目部生产经理组织安排人员对作业区的吊装工作复测,当复测结果符合上表要求后按规定上报监理公司进行验收。

4、成品保护

4.1.预制构件再运输、堆放、安装施工过程中及装配后应做好成品保护。

4.2.预制构件再运输过程中宜在构件与刚性搁置点处填塞柔性垫片。

4.3.现场预制构件堆放处2m内不应进行电焊、气焊作业。

4.4.预制外墙板失眠涂刷表面可采用贴膜或用其他专业材料保护。

4.5.预制构件暴露在空气中的预埋铁件应徐抹防锈漆,防止产生锈蚀。预埋螺栓孔应采用海绵棒进行填塞,防止混凝土浇捣是将其堵塞。

4. 6.预制楼梯安装后,踏步口宜铺设木条或其它覆盖形式保护。

七、重点难点控制 1、钢筋定位

本工程公司采用第六代工艺体系,主楼部分由传统工艺转向整体装配式施工的转换层处将产生预制剪力墙内预埋套筒连接钢筋的定位问题,现经过多次试验,采用木模整体大模板制作定位模模具对转换层钢筋进行定位。

1.1、在外墙整体大模板上口全部支设口楞加固并由专业测量人员对钢筋位置进行精确放线定位,在口楞上顶上钉子拉线。

1.2、混凝土混凝土浇筑振捣完毕后木工立即拉通线,将该定位工具钉好,并根据通线进行精确调整。

1.3、定位模具安装好后,将钢筋沿模具洞口位置向下插入钢筋,直至露出部分钢筋符合要求为止。在一侧钢筋安装完成后,再次校核钢筋位置。

1.4、混凝土终凝并能上人后将该定位整体大模板拆除清理干净,并将钢筋位置周围的混凝土往下凿约50mm深,以便于钢筋进行位置的微调,确保预制剪力墙能够准确落位安装。

2、灌浆套筒

2.1、灌浆套筒搅拌,按照厂家使用说明进行严格配比,将称量好的水放置桶中,灌浆料导入2/3,搅拌2分钟左右,再加入剩下的浆料,搅拌1分钟即可。

2.2、清理套筒内垃圾,预制板周围缝隙应提前进行,灌浆机枪头,安装下面孔,安装牢固后开始,缓慢灌浆,上面孔开始大量,流出浆料时,说明浆料已经灌满,用堵头把上、下面孔堵住。

2.3、灌浆结束,所使用工具,在30分钟内立即清洗干净,否则浆料很难清除。

3、拼缝处连接

3.1、外墙竖缝

外墙竖缝处先用防水卷材铺贴,再使用连接件通过螺栓拧紧并焊死以保证外墙板之间的可靠连接。部分阳台位置隔墙可通过预埋钢板进行焊接连接。

<p style="margin: 0px; padding: 0px; max-width: 100%; box-sizing: border-box !important; word-wrap: break-word !im